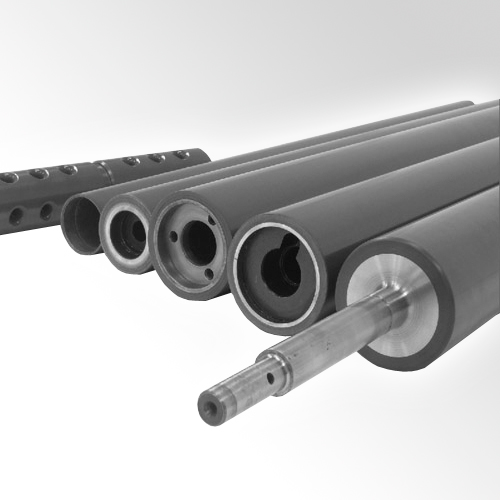

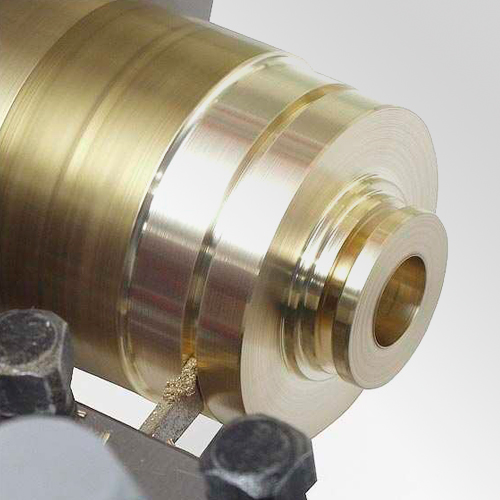

regeneracja i produkcja wałków

GDS jest specjalistą

od obróbki oraz powlekania elementów metalowych

Nasza produkcja oparta jest na najnowszych technologiach, zarządzana przez specjalistów z wieloletnim doświadczeniem w tej branży. Szczególny nacisk kładziemy na kontrolę jakości w procesie produkcji, która jest stale monitorowana oraz zoptymalizowana.

Firma zaczynała od regeneracji wałków drukarskich oraz obróbki i powlekania elementów metalowych, jednak GDS wciąż poszerza swoją działalność. Wykonujemy wszelkie elementy z metalu stosowane w najrozmaitszych gałęziach przemysłu. Regenerujemy, naprawiamy elementy zużyte, uszkodzone, w taki sposób że są nie do odróżnienia od nowych.

Nie musieliśmy długo czekać na sukces, obecnie zarząd oraz wyspecjalizowani pracownicy stanowią silny i zmotywowany zespół, wykonujący zlecenia dla największych firm w Polsce.

Sprawna komunikacja, szybka obsługa przetwarzania zamówień oraz sprawna logistyka pozwala GDS na dostarczenie produktu w możliwie najkrótszym czasie oraz dowolnym miejscu.

Oferujemy rozwiązania dostosowane do Twoich potrzeb, przyjmujemy indywidualne oraz nietypowe zlecenia. Precyzja i jakość są dla nas najważniejsze.

Skorzystaj z Naszego doradztwa, przedstaw swoje problemy a my zaproponujemy rozwiązanie.

Dziękujemy wszystkim Naszym klientom za obdarzenie Nas zaufaniem, a jeżeli jeszcze nie skorzystałeś z Naszych usług – Wypróbuj Nas!

Technologia którą stosujemy

Firma „GDS” specjalizuje się w nakładaniu powłok w procesie natryskiwania: na zimno oraz na gorąco acetylenowo tlenowym urządzeniem wykorzystującym najnowsze rozwiązania technologii natryskiwania.

- Powłoki, które wykorzystujemy charakteryzuje się doskonałymi właściwościami ślizgowymi, niską ścieralnością, dużą wytrzymałością mechaniczną i odpornością chemiczną.

- Mogą pracować w wysokich temperaturach użytkowych, dzięki temu mogą skutecznie zastępować materiały konwencjonalne, zarówno ze względów skuteczności, jak i ze względów ekonomicznych.

Technologia natryskiwania jest stosowana w REGENERACJI CZĘŚCI MASZYN (tj. czopy, elementy hydrauliki siłowej, np. nurniki, siłowniki, tłoczyska, korpusy, gniazda pod łożyska, łożyska ślizgowe, tuleje, panewki, rolki transportowe, wymienniki ciepła, mieszadła, itp.) oraz w regeneracji wałków oraz powierzchni roboczych walców do różnego rodzaju maszyn z przemysłu:

► Przemysł metalurgiczny, ► Przemysł papierniczy, ► Przemysł spożywczy, ► Przemysł stoczniowy, ► Przemysł motoryzacyjny, ► Przemysł budowlany, ► Przemysł tekstylny, ► Przemysł piekarniczy i cukierniczy, ► Off-shore ► Przemysł tworzyw sztucznych i gumowy ► Przemysł poligraficzny, ► Przemysł chemiczny i farmaceutyczny, ► Przemysł lakierniczy, ► Przemysł wodny

Nakładanie powłok metalowych przez natryskiwanie cieplne, nazywane też metalizacją natryskową, znane jest od niemal stu lat i ciągle rozwija się zarówno w zakresie konstrukcji urządzeń jak i nakładanych materiałów. Metoda natryskiwania cieplnego polega na stopieniu i rozpyleniu metalu powłokowego na drobne cząstki w specjalnym urządzeniu – palniku do natryskiwania, a następnie nadaniu im takiej prędkości przy wylocie z palnika, aby uderzając w pokrywaną powierzchnię miały energię wystarczającą do przyczepienia się do niej. Źródłem ciepła niezbędnym do stopienia metalu w postaci proszku jest płomień gazu.

Jednym z najważniejszych czynników decydujących o powodzeniu natryskiwania jest specyficzne przygotowanie powierzchni natryskiwanego przedmiotu. Najpierw należy oczyścić ją z tłuszczów , a następnie usunąć tlenki. Celem tych operacji jest rozwinięcie powierzchni i odsłonięcie czystej powierzchni metalicznej, a wstępne natryskiwanie warstw spajających służy do wytworzenia wiązań metalicznych z podłożem. Wyróżnia się natryskiwanie płomieniowe proszkowe: na zimno i na gorąco.

NATRYSKIWANIE NA ZIMNO stosuje się do nakładania powłok, które ulegają zużywaniu ściernemu, adhezyjnemu, erozyjnemu, korozji ciernej, erozji kawitacyjnej. Powłoki są porowate, co wykorzystuje się do nasycenia ich materiałem smarnym, w celu przedłużenia trwałości elementu metalowego. Natryskuje się stale niskowęglowe i niskostopowe, stale odporne na korozję, stopy niklu, aluminium, miedź, brązy. Przedmioty są podgrzewane wstępnie do ok. 100°C, natryskiwane wstępnie spajającą warstwą aluminku niklu i kolejnymi warstwami materiału powłokowego do uzyskania wymaganej grubości.

NATRYSKIWANIE NA GORĄCO stosuje się do elementów, od których wymaga się wysokiej odporności na ścieranie, żaroodporności, odporności na korozję, erozję, udarności. Pokrywane elementy podgrzewa się do temperatury do 150 ÷ 500°C. Do natryskiwania na gorąco stosuje się proszki na osnowie Ni, Co, stopów Ni-Cr. W składzie chemicznym tych proszków występuje krzem i bor. Podczas utleniania w płomieniu gazowym pierwiastki te tworzą bardzo drobne cząstki tlenków, które wbudowują się do powłoki i zwiększają jej twardość.

Nasza oferta

Powłoka rilsan

Głównymi cechami Rilsanu® są:

• Odporność na długotrwałe tarcie w wysokiej temperaturze

• Doskonała odporność na korozję

• Wyjątkowa odporność na ścieranie

• Wysoka odporność na kawitację, erozję

• Niski współczynnik tarcia

• Dobra odporność na wstrząsy

• Odporny na uderzenia i gięcia

• Odporny na słoną wodę

• Odporny na zniekształcenia

• Odporny na większość chemikaliów i rozpuszczalników

• Estetyczne wykończenie powierzchni, przyjemne w dotyku

• Zgodny ze środkami spożywczymi

• Dobre właściwości higieniczne

Marka Rilsan® stała się światowym wzorem w różnych branżach, poszukuję możliwie jak najlepszej ochrony metali. Proszek Rilsan® jest wykorzystywany w wielu przemysłach np.: samochodowym – do powlekania szyn do drzwi przesuwnych, sprężyn; budowlanym – powlekanie rur, armatur, pomp, zaworów, zawiasów; Rilsan® znajduje również zastosowanie w branży drukarskiej – powlekanie wałków drukarskich; Oraz do powlekania wszelkich drobnych elementów metalowych.

Powłoka Rilsan® jest dobrym izolatorem termicznym i elektrycznym, zatrzymuje kurz oraz nie klei się nawet w wysokiej temperaturze.

Powłoka rilsan

Głównymi cechami Rilsanu® są:

• Odporność na długotrwałe tarcie w wysokiej temperaturze

• Doskonała odporność na korozję

• Wyjątkowa odporność na ścieranie

• Wysoka odporność na kawitację, erozję

• Niski współczynnik tarcia

• Dobra odporność na wstrząsy

• Odporny na uderzenia i gięcia

• Odporny na słoną wodę

• Odporny na zniekształcenia

• Odporny na większość chemikaliów i rozpuszczalników

• Estetyczne wykończenie powierzchni, przyjemne w dotyku

• Zgodny ze środkami spożywczymi

• Dobre właściwości higieniczne

Marka Rilsan® stała się światowym wzorem w różnych branżach, poszukuję możliwie jak najlepszej ochrony metali. Proszek Rilsan® jest wykorzystywany w wielu przemysłach np.: samochodowym – do powlekania szyn do drzwi przesuwnych, sprężyn; budowlanym – powlekanie rur, armatur, pomp, zaworów, zawiasów; Rilsan® znajduje również zastosowanie w branży drukarskiej – powlekanie wałków drukarskich; Oraz do powlekania wszelkich drobnych elementów metalowych.

Powłoka Rilsan® jest dobrym izolatorem termicznym i elektrycznym, zatrzymuje kurz oraz nie klei się nawet w wysokiej temperaturze.

Powłoka chrom, ceramika oraz miedź

- Powłoka CHROM stosowana jest na czopy łożysk ślizgowych, miejsca pod łożyska kulkowe, podtoczenia łożyskowe na walcach i osiach, powierzchnie ślizgowe i prowadnice, walce wodne i lakiernicze. Powłoka o wysokiej odporności adhezyjnej i erozyjnej. Wytrzymała przeciw tarciu metalicznemu. O dobrej odporności korozyjnej, oraz niskim współczynniku tarcia (nawet przy wysokich naciskach)

Specyfikacja:

Twardość: 170-230 HV10

Max temperatura pracy: 550°C

Grubość warstwy: 0.6-2.0 mm

- Powłoka CERAMIKA stosowana jest na powierzchnie uszczelniające, tuleje, nurniki, tłoki, powierzchnie pod łożyska, wałki, rolki prowadzące, płyty oporowe, prowadnice, walce, pancerze szybu, powierzchnie ślizgowe, powierzchnie uszczelniające, elementy osłon, walce wodne, lakiernicze i farbowe.

Powłoka o znakomitej odporności korozyjnej, o bardzo niskim współczynniku tarcia, jest dobrym izolatorem elektrycznym. Bardzo wysoka odporność dielektryczna, odporność na ścieranie, szok termiczny. Wysoka odporność korozyjna w kwasach. Powłoka jest niemagnetyczna.

Specyfikacja:

Twardość: 1200 HV0.01

Max temperatura pracy: 700°C

Temperatura topnienia: 1840°C

- Powłoka MIEDŹ stosowana jest na prowadnice ślizgowe, łożyska oporowe, panewki ślizgowe, walce.

Powłoka o wysokiej odporności adhezyjnej i korozyjnej.

Specyfikacja:

Twardość: 80-100 HV30

Max temperatura pracy: 400°C

Grubość warstwy: 0.6-4.0 mm

Powłoka ze spieków wolframu i pozostałe powłoki

- Powłoka ze SPIEKÓW WOLFRAMU stosowana jest na powierzchnie ślizgowe, rynny zsypowe, drapaczki, części mieszające, zgarniacze, chropowate powierzchnie chwytaków, wały napędowe, walce. Powłoka o odporności abrazyjnej (przy wysokim ciśnieniu oraz lekkiej odporności na uderzenia) oraz korozyjnej. O dobrej wytrzymałości przeciw tarciu metalicznemu.

Specyfikacja:

Twardość: 1500 HV1

Grubość warstwy: 0.6-1.0 mm

- Pozostałe powłoki:

Z tworzyw sztucznych, na stalach węglowych oraz stalach nierdzewnych, żeliwie i aluminium.

Oraz regeneracja czopów pod łożysko poprzez napylenie proszku metalicznego.

NIE stosujemy napawania (migomat), który odkształca oryginalny czop!

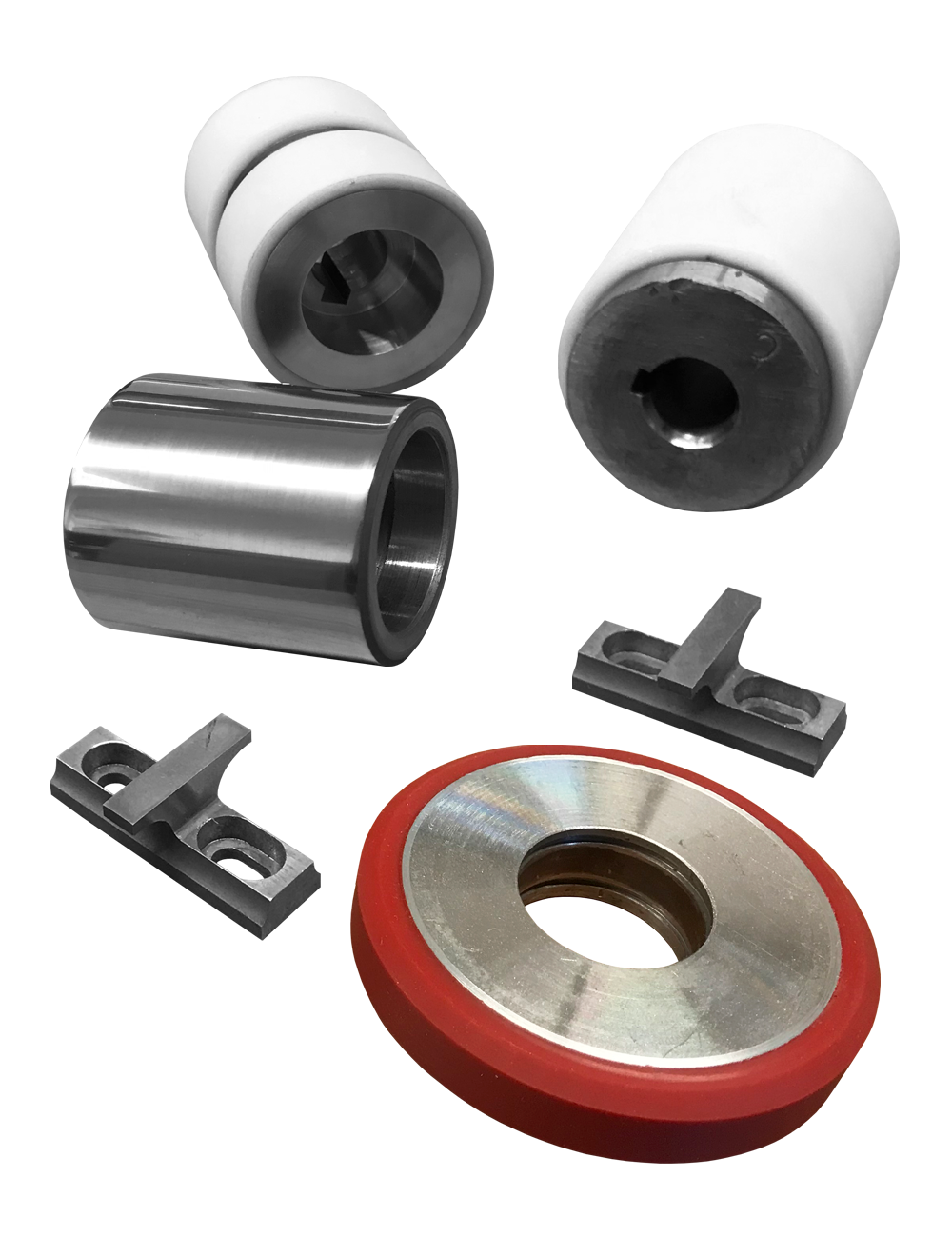

Powłoka poliuretanowa

Poliuretan jest niezwykle wszechstronnym i skutecznym tworzywem sztucznym, mającym szczególne miejsce w wielkiej rodzinie gumowych tworzyw sztucznych. Łączą one w sobie najlepszą kombinację właściwości fizycznych i chemicznych.

Właściwości Poliuretanów:

- Twardość 35 – 95 ShA

- Zakres temperatur od -30°C do +80°C

- Duża odporność na rozciąganie i pękanie

- Odporność na oleje i benzynę

- Duża odporność na starzenie się materiału, działanie środków atmosferycznych, światła, promieniowania UV i ozonu

- Doskonała wytrzymałość na ścieranie, wysoka wytrzymałość na rozerwanie

- Charakteryzuje się dobrym tłumieniem

Przykładowa lista zastosowań poliuretanów jest bardzo długa, są to m.in.:

- Pręty i pierścienie poliuretanowe

- Maty, płyty, listwy poliuretanowe

- Dysze, głowice poliuretanowe

- Piaseczniki i dysze piaseczników

- Stożki poliuretanowe i pokrywy hydrocyklonów

- Sita poliuretanowe

- Łączniki poliuretanowe

- Kształtki poliuretanowe

- Profile poliuretanowe

- Elementy przesiewaczy

- Elementy karoserii samochodowych

- Elementy przenośników taśmowych

- Wały napędowe, koła bieżne, amortyzatory, rolki, elementy pomp

- Wirniki, króćce, trójniki, łuki, rozdzielacze

Poliuretany cechują się znacznie większą odpornością na przecięcia niż guma i wykazują w zależności od zastosowania oraz receptury także znacznie mniejsze wartości ścierania. W przeciwieństwie do gumy, do poliuretanów nie przywiera brud. Cechują się one znacznie większą niż guma odpornością na starzenie. Poliuretany cechuje wysoka zdolność odkształcania i bardzo wysoka elastyczność.

W naszej ofercie Poliuretanów znajdują się:

- Wałki poliuretanowe

- Tuleje poliuretanowe

- Sita poliuretanowe

- Płyty poliuretanowe

- Oraz inne w zależności od potrzeb klienta.

Obróbka mechaniczna

Szlifujemy z najwyższą precyzją nawet najbardziej wymagające elementy tj.:

- skomplikowane formy

- rdzenie, cylindry

- gniazda, czopy

- wkładki na wały

- osie, wrzeciona, śruby

- tuleje, tłoczyska

Zajmujemy się obróbką małych elementów do maszyn i urządzeń ze stali, stali nierdzewnej, metali ciężkich i lekkich oraz tworzyw sztucznych.

Jednym z naszych zadań jest szlifowanie płaszczyzn od 250 do 1000mm, toczenie do 3000mm i szlifowanie do 3000mm.

Formularz kontaktowy

Adres firmy:

ul. Baletowa 11A

02-867 Warszawa

NIP/PL: 9512383730

Regon: 147405094

Telefon: +48 22 357 25 66

E-mail: gds@gds.com.pl